Fotografen og jeg blev hentet på havnen i Palma med de kæmpe sejl- og motorbåde. Det var den ene chef og medejer af Elvström Sobstad Superyacht, Spike Thompson, der kørte den lille åbne, lidt ældre pickup. Spike havde netop hentet en genua på 270 kvadratmeter, der skulle laves service på. Solen bagte denne efterårsdag.

”Det hele startede med service for de kæmpestore sejlbåde. Det gør vi stadig, men nu laver vi også sejl til superyachts over 65 fod, hovedsagligt kæmpe turbåde,” forklarede den 40-årige Spike Thomson, der med Patrick Whetter, er chef for 23 ansatte fordelt på to sejllofter, 25 kilometer fra Palma.

”I takt med den øgede rigdom i verden ønsker flere og flere at holde deres ferier på havet under mere og mere luksuriøse forhold og der kommer vi ind i billedet med vore sejl,” siger Spike Thomsen med en kraftig britisk accent. Han har nu boet på solskinsøen i 20 år.

Mallorca har udviklet sig til et af superyachternes knudepunkter. De kæmpe sejlbåde stopper på vej fra Caribien til det øst-lige Middelhav om foråret. Om efteråret kommer de igen i modsat retning. Mallorca tilbyder fuldt spektrum af forsyninger til bådene med rimelige priser og leveringstider. Der er nem adgang med fly fra alle europæiske lande hvilket antallet af private jetfly i Palmas lufthavne beviser. Senest blev en stor lystbåd fløjet ind fra Rusland med verdens største transportfly, en såkaldt Antonov. Man skal vel på sejlerferie, koste hvad det vil.

Klokken var fire, men stadig med over 25 grader denne eftermiddag, da vi ankom til byen Binissalem. Sejlfabrikken blev opført i starten af 2004 og vi var de første journalister, som fik lov at komme ind. For at undgå industrispionage var der ikke noget Elvström Sobstad logo på facaden. Chefen på fabrikken var pæredansk. 37-årige Jens Jacobsen fra Vordingborg, civilinge-niør med PhD-grad, tog smilende imod i korte bukser.

”Men hvordan søren fandt i lige frem til os? I er nogle af de første der ser vores loft,” sagde Jens Jacobsen, som arbejder 60 timer om ugen med hjælp fra syv lokale unge kvinder. Evolution Membrane Sail Technology, hedder det produkt som Jens Jacobsen står i spidsen for. Vi gik ind i en af de tre hvide og kliniske haller, hvor produktionen i første hal kørte med kulfiber- og Vectrantråde der blev spundet ud på en film på gulvet. Straks blev vi gjort opmærksom på, at vi skulle underskrive en kontrakt omkring tavshedspligt og godkendelse af hvad vi ville bringe i Bådmagasinet. Et billede af en af maskinerne skulle nødig røbes til konkurrenter.

Fra vikingetid til computer

Sejlteknologien har i de senere årtier udviklet sig fra vikinge-tidens skræddersyning til den moderne tidsalder med bag-grund i materiale- og computer-teknologiens store fremskridt. Det er ikke ”comme il faut” at producere et sejl, som man syr et par cowboybukser.

”I dag kan vi nærmest skrædderstøbe sejl med brug af nyeste teknologier og materialer så det både bliver lettere, stærkere og mere holdbart end hidtil set,” siger solbrændte Jens Jacobsen, der har kendt Spike Thompson mange år gennem sejlads på store både i Middelhavet og Atlanten.

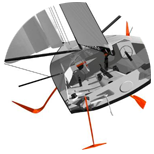

Elvström Sobstad har med patentet på denne type sejl (Genesis og Evolution) mulighed for at producere den nye generation sejl til alle størrelser af både. Disse sejl kan med rette kaldes ”composit” materiale sejl. Ligesom man i bådproduktionen blander kulfiber, Kevlar og polyester i de relevante styrke og trækretninger for at få stærke og lette konstruktioner.

Jens Jacobsen: ”Første generation af sejl var generelt med paneler med indbyggede kurver sat sammen med lige afskæringer. Ydermere kompliceres dette af dugens beskaffenhed og orientering af de styrkebærende elementer - fibrene. De produceres nemlig på store tromler og fibrene ligger stort set kun i en retning. Med sejl hvor man kan computerstyre fibrene i bestemte retninger og kurver undgår man denne skævhed kaldet bias. Samtidig undgås unødig overvægt ved at udlade fibre der ikke foretager sig noget”

Undgår syninger

En anden fordel ved Evolution-sejl er at man undgår mange syninger og dermed muligheden for fejl og brud i sømmene, mener Jens Jacobsen. Med composite Evolution-sejl fra Elvström Sobstad Superyacht limer man evt. sejlsamlinger sammen, hvilket giver sejlet en større styrke. Evolution-sejlene er baseret på analyser af sejlenes trækretninger og styrker og på den nyeste limeteknologi indenfor området. Teknologien fokuserer på kvaliteten af lamineringen og kravene fra kunderne om langtidsholdbarhed og styrke samt æstetik.

”Når man betaler to til tre-cifrede millionbeløb for sin sejlbåd så skal dens klude også se godt ud,” siger Jens Jacobsen, der fortsætter:

”Den ultimative lamineringen fremkommer ved at sejlpanelerne ikke har nogen 3D form før de enkelte sektioner limes sammen. Således kan man tilføje materialerne den helt rigtige behandling - masser af tryk og varme så fibre, film, sejldug og lim smelter sammen til en enhed. Desto tyndere sandwichlaget bliver desto stærkere bliver laminationen og dermed holdbarheden.” Og at sejl koster penge understreges af en fuld sejlgarderobe til en 174 fods sejlbåd koster flere millioner kroner.

”Men så får man også et storsejl på 480 kvadratmeter, en gennaker på 680 kvadratmeter og et mesan-sejl på 250 kvadratmeter,” siger Spike Thomson, som er med på rundvisningen selvom han har rygende travlt: Ordrebogen er fyldt mange måneder frem, og der køres med toholdsskift i den tempererede hal.

Sådan laves sejl uden syninger

Evolution-sejlene fra Elvström Sobstad produceres med en computerstyret plottermaskine, der kan lægge sektioner af op til 300 kvadratmeter ad gangen som derefter sættes sammen til et sejl i fem til otte stykker. Dugen, der er forberedt med en lim der aktiveres af varme, dækkes af det antal fibre som vores designer i England har besluttet sig til. Det hele er nøje kontrolleret af en kraftig computer, der kan styre den gigantiske maskine. Jens Jacobsen siger om processen:

”Vi kan lægge fibrene i hvilken som helst retning og i hvilken som helst form det skal være. Jeg øvede mig ved at ’skrive’ evolution i skråskrift med maskinen - så meget kontrol er der over selve produktionsprocessen,” siger den danske fabrikschef.

Lamineringen udføres med højt tryk og varme i en kæmpemaskine vi ikke måtte fotografere. Maskinen kan laminere 300 kvadratmeter på under 15 minutter og presser omkring otte ton. Denne proces kræver nøje kvalitetskontrol for at limen inde i midten opnår den optimale temperatur, således den kan krydsbinde og blive stærk. Efter en hviletid tegnes panelerne på dugen med den store plottermaskine og sendes til den andet Elvström sejlloft i byen Alaro som også udgør det for hovedsædet for den lille 23 mands virksomhed. Der udføres the ”finishing touch” med syersker og specialister der sjældent rører ved sejl under hundrede kvadratmeter. I skrivende stund laver Jens Jacobsen og syv spanske kvinder sejl til en 53 meter (174 fod) ketch, ”Salperton”. Bådens ”lille” genua (nr. 3) er på 431 kvadratmeter og storsejlet er på 486 kvadratmeter. Sejlene må ikke gå i stykker når bådens 361 tons bliver skubbet af kraftige vinde. Derfor lægges masser af kulfiber og Vectranfibre ind i compositen.

”I modsætning til vore konkurrenter er vi i stand til at bygge meget kraftige sejl. Vi kan laminere sektioner med mange lag fibre på samme lille område, som f.eks. skødebarmen. Dermed er det nærmest ubegrænset, hvor stærk sejldug vi kan producere,” siger Jens Jacobsen til Bådmagasinet.